Seit über 130 Jahren ist das Label „Made in Germany“ ein Synonym für Qualität, Zuverlässigkeit und Spitzentechnologie – Attribute, die auch beim Kauf eines Whirlpools eine Rolle spielen. Schließlich wollen sich Wellness-Fans möglichst lange an ihrem „Private Spa“ erfreuen und sich nicht über horrende Energiekosten, ständige Wartungs- und Reparaturarbeiten oder fehlende Ersatzteile ärgern.

Herausragendes Beispiel unternehmerischen Handelns

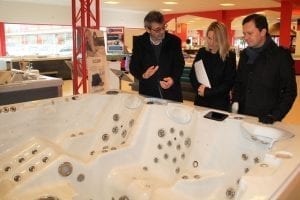

Wie es in einem Unternehmen aussieht, das die größte und modernste Whirlpool- und Swim-Spa-Produktion in ganz Europa betreibt, darüber informierten sich Thomas Albiez, Hauptgeschäftsführer der Industrie- und Handelskammer (IHK) Schwarzwald-Baar-Heuberg, und seine Referentin Cathérine Frerk bei einem Besuch in der neuen Whirlcare-Produktionsstätte in Deißlingen-Lauffen.

Wer in Deutschland Whirlpools und Swim-Spas produziert, muss sich klar gegen die Konkurrenz aus Niedriglohnländern abgrenzen. Hier punktet Whirlcare durch Innovationen, ein modernes, anatomisch korrektes Design, Verantwortung für die Umwelt und die Verwendung schadstofffreier, langlebiger und energieeffizienter Materialien. Das fängt bei der Wannenverstärkung an, die mit einem biologisch abbaubaren PU-Material statt umweltbelastender Glasfaser erfolgt, und reicht bis zur komplett recyclingfähigen Außenverkleidung.

Wer in Deutschland Whirlpools und Swim-Spas produziert, muss sich klar gegen die Konkurrenz aus Niedriglohnländern abgrenzen. Hier punktet Whirlcare durch Innovationen, ein modernes, anatomisch korrektes Design, Verantwortung für die Umwelt und die Verwendung schadstofffreier, langlebiger und energieeffizienter Materialien. Das fängt bei der Wannenverstärkung an, die mit einem biologisch abbaubaren PU-Material statt umweltbelastender Glasfaser erfolgt, und reicht bis zur komplett recyclingfähigen Außenverkleidung.

„Wenn man Nachhaltigkeit propagiert, dann muss man das auch konsequent durchziehen und darf keinen Etikettenschwindel betreiben“, betonte Otmar Knoll, Direktor und Generalbevollmächtigter von Whirlcare Industries, beim Rundgang durch die Produktionshallen. Hier werden die Whirlpool- und Swim-Spa-Wannen von riesigen Spezialmaschinen im Vakuumtiefziehverfahren geformt und direkt im Anschluss vollautomatisch verstärkt.

Swim-Spas mit einer Länge von bis zu zwölf Metern – und damit die größten der Welt – können damit gefertigt werden. Das Aufsprühen des wiederverwertbaren PU-Materials erledigen Hightech-Roboter. An einem 31 Meter langen CNC-Fertigungszentrum werden die Wannen dann weiterbearbeitet, bevor die Endmontage erfolgt. Ein vollautomatisches, fahrerloses Transportsystem sorgt in Verbindung mit modernen Lagertürmen dafür, dass an jeder Arbeitsstation die richtigen Bauteile zur rechten Zeit bereitliegen.

Swim-Spas mit einer Länge von bis zu zwölf Metern – und damit die größten der Welt – können damit gefertigt werden. Das Aufsprühen des wiederverwertbaren PU-Materials erledigen Hightech-Roboter. An einem 31 Meter langen CNC-Fertigungszentrum werden die Wannen dann weiterbearbeitet, bevor die Endmontage erfolgt. Ein vollautomatisches, fahrerloses Transportsystem sorgt in Verbindung mit modernen Lagertürmen dafür, dass an jeder Arbeitsstation die richtigen Bauteile zur rechten Zeit bereitliegen.

Für die speziell angefertigten, vollautomatischen Maschinen benötige man hochqualifizierte Fachleute, sprach Otmar Knoll ein Problem an, das vielen Unternehmen in der Region zu schaffen macht. Als Beispiel nannte er die aufwendige Programmierung der siebenachsigen Verstärkungsroboter. Hier gelte es, durch attraktive Arbeitsplätze und ein angenehmes Umfeld gegenzusteuern und Mitarbeiter zu gewinnen.

Beeindruckt von Whirlpools „made in Germany“

Ein weiteres Anliegen des Whirlcare-Direktors war der Ausbau des Glasfasernetzes, der nur wenige Hundert Meter vor der Whirlcare-Produktionsstätte zum Stillstand gekommen sei. Doch eine Fertigung im Industriestandard 4.0 brauche auch ein entsprechend schnelles Hochleistungs-Internet. Albiez versprach, diesbezüglich beim Landkreis Rottweil, der beim Breitbandausbau mir der Telekom AG kooperiert, nachzuhaken.

Am Ende des informativen Rundgangs zeigte sich der IHK-Hauptgeschäftsführer nicht nur von der hochmodernen, vollautomatisierten Produktionsstätte beeindruckt, sondern auch von der Funktionalität der in Deißlingen-Lauffen gefertigten Whirlpools und ihrem komplexen Innenleben.